在钢铁冶炼、水泥生产或夏季露天作业等高温场景中,设备轴承如同在“火焰山”中运行。普通润滑脂极易蒸发、氧化甚至碳化,导致润滑失效,引发轴承卡死、磨损加剧,最终造成非计划停机,带来巨大的经济损失。因此,选择一款性能卓越的高温轴承润滑脂,是保障设备连续稳定运行的关键防线。

面对琳琅满目的产品,如何做出精准选择?首要原则是“对症下药”。您需要重点关注润滑脂的滴点、高温氧化安定性、基础油黏度和稠化剂类型。滴点需远高于轴承实际工作温度至少30℃以上;优异的氧化安定性可确保脂在长期高温下不变质;合适的高温黏度能维持足够油膜;而复合锂、聚脲等稠化剂则提供了更好的高温结构稳定性。记住,单纯追求最高温度指标可能造成浪费,匹配工况才是核心。

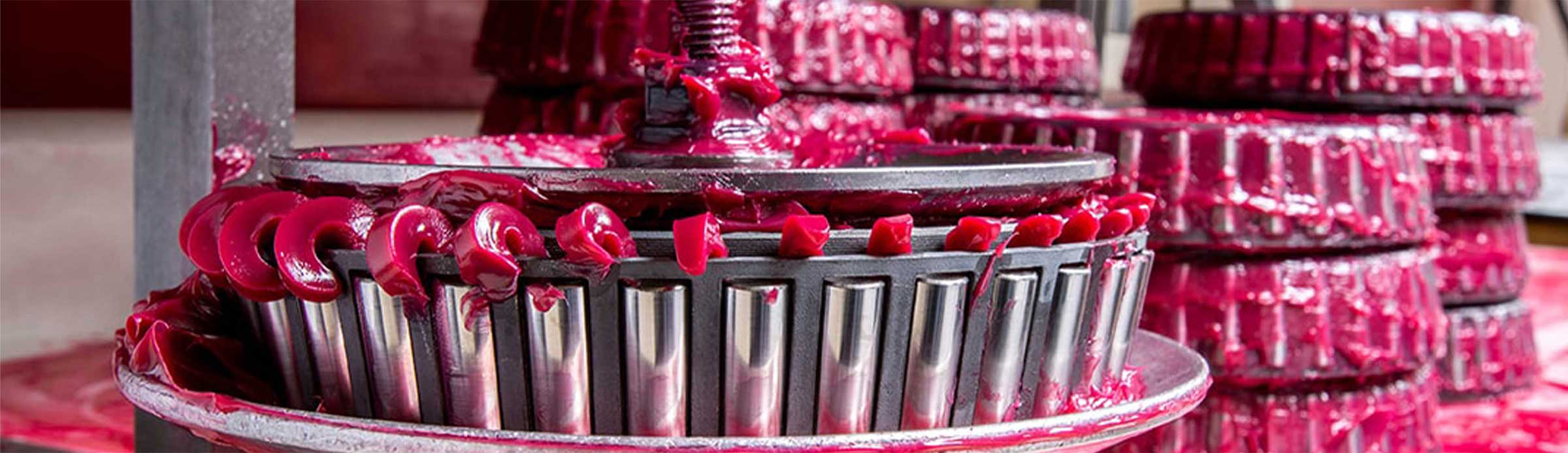

市面上主流的高温润滑脂各有千秋。复合锂基脂综合性能优良,性价比高,是许多高温工况的常规选择;聚脲基脂则以其卓越的氧化安定性和长寿命著称,非常适合需要延长补脂周期的设备;而全合成润滑脂(如PAO、酯类油为基础油)在极端高温和宽温域表现上拔得头筹,但价格也相对较高。通过一份详细的性能对比表格,我们可以清晰地看到它们在高温寿命、极压抗磨性、防锈性及适用温度范围上的细微差别,为决策提供直观依据。

理论需结合实践,让我们看两个典型案例。某水泥厂回转窑托轮轴承,环境温度常超80℃,原用普通锂基脂导致每月必须停机补脂。更换为高性能复合磺酸钙基润滑脂后,补脂周期延长至六个月以上,轴承温度平均下降5℃,年节省维护成本超十万元。另一个案例是钢厂连铸机扇形段轴承,面临高温、水淋及重载多重考验。专门选用的聚脲基重载极压高温脂,成功抵御了恶劣环境,轴承使用寿命提升了近三倍,设备故障率显著降低。

综上所述,高温轴承润滑脂的选型是一门科学,更是一种经验艺术。它要求我们深入理解设备工况、精确把握产品性能,并通过实际验证来优化选择。建立适合自身企业的高温润滑管理规范,定期监测轴承温度和润滑脂状态,才能将高温带来的润滑风险降至最低,让设备在热浪中依然保持冷静、高效的运转,为生产保驾护航。